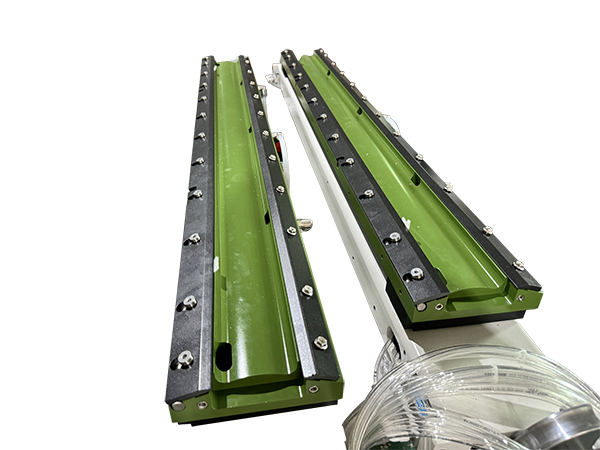

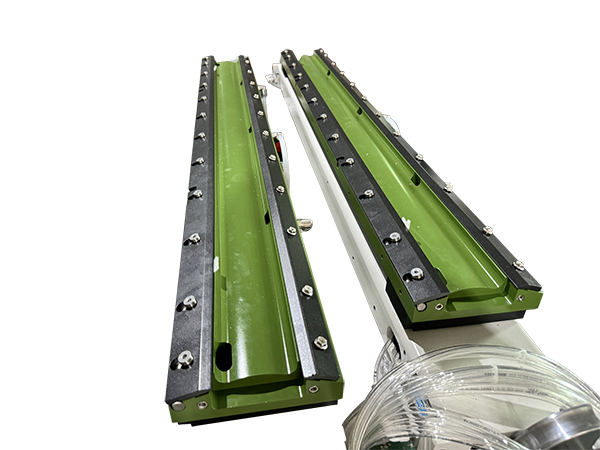

涂布机刮刀系统的核心作用是 “精准控制涂层参数”,其性能依赖于材料精度、调节机构的稳定性及调试经验。

在实际应用中,需根据涂布材料(基材类型、涂料粘度)、生产速度和质量要求,选择合适的刮刀类型,并通过反复调试压力、角度等参数,实现 “涂层均匀、厚度达标、表面无缺陷” 的目标。

?

那么,大家知道刮刀角度调整对涂布效果的具体影响是什么吗?

一、刮刀角度的核心影响机制

刮刀角度指的是刮刀刃口与涂布辊(或基材)表面的夹角(通常范围在 15°-75°)。角度变化会通过两个关键因素影响涂布效果:

刮刀与涂布辊的接触面积:角度越小,接触面积越大;角度越大,接触面积越小。

涂料的剪切力与流动性:接触面积变化会改变涂料在刃口处的受力状态 —— 角度大时,刃口对涂料的 “剪切力” 更强,更易刮除多余涂料;角度小时,剪切力弱,涂料更易在刃口堆积。

二、不同角度对涂布效果的具体影响

1. 角度偏小(15°-30°)

涂层厚度:偏厚。接触面积大,刮刀对涂料的 “刮除力度” 弱,留存的涂料量多,适合需要较厚涂层的场景(如厚膜涂布、高粘度涂料)。

均匀性:易出现局部 “积料” 或横向条纹。因接触面积大,若刮刀压力分布不均(如两端压力差异),局部涂料难以被刮平,易形成横向厚度偏差。

表面质量:相对粗糙。涂料在刃口堆积后,易带着气泡或颗粒残留于涂层表面,尤其对低粘度涂料(流动性强),可能出现 “流挂” 现象。

刮刀磨损:较慢。接触面积大,单位面积受力小,刃口磨损速度低,适合长时间连续涂布。

2. 角度适中(30°-60°)

涂层厚度:中等且可控。接触面积与剪切力平衡,涂料留存量稳定,通过微调压力即可精确控制厚度,是多数通用场景的首选(如薄膜、纸张的常规涂布)。

均匀性:最佳。接触面积适中,压力分布对涂层的影响较小,横向厚度偏差可控制在 ±1% 以内,适合对均匀性要求高的产品(如锂电池极片、光学薄膜)。

表面质量:光滑。剪切力适中,既能刮除多余涂料,又不会过度破坏涂料的流平性,涂层表面气泡少、无明显条纹。

刮刀磨损:均衡。单位面积受力合理,磨损速度与涂布效率匹配,无需频繁更换刮刀。

3. 角度偏大(60°-75°)

涂层厚度:偏薄。接触面积小,刮刀对涂料的剪切力强,刮除的涂料多,适合超薄涂层场景(如纳米膜涂布、精密电子元件涂层)。

均匀性:依赖压力稳定性。角度大时,剪切力对压力变化极敏感 —— 若压力微小波动(如设备振动),会导致局部刮除量骤变,易出现 “漏涂” 或 “过薄点”。

表面质量:可能划伤基材。角度过大时,刃口与涂布辊的接触压力集中,若刃口有微小毛刺或杂质,极易划伤基材表面(如铝箔、PET 薄膜),尤其对软质基材风险更高。

刮刀磨损:较快。单位面积受力大,刃口易出现局部磨损(如 “缺口”),需频繁检查刃口状态,适合短时间、高精度的间歇式涂布。

三、实际调整中的注意事项

与涂料粘度匹配:高粘度涂料(如糊状浆料)适合小角度(减少剪切力,避免涂料被 “刮断”);低粘度涂料(如溶剂型涂料)适合较大角度(增强剪切力,防止流挂)。

与涂布速度联动:高速涂布(>300m/min)时,建议角度略偏大(如 45°→60°),利用强剪切力抵消涂料因速度提升产生的 “堆积惯性”,避免涂层变厚。

配合压力与间隙调整:角度不能单独调整 —— 例如,若需在相同角度下减薄涂层,可增大压力(而非单纯调大角度),避免角度过大导致划伤;若角度调小,需同步降低压力,防止涂层过厚。

针对基材特性调整:软质基材(如无纺布、铝箔)避免大角度(>60°),防止划伤;硬质基材(如金属板)可适当增大角度以提升表面精度。